校企联手 新材料“黑色黄金”的硬核突围

校企联手 新材料“黑色黄金”的硬核突围

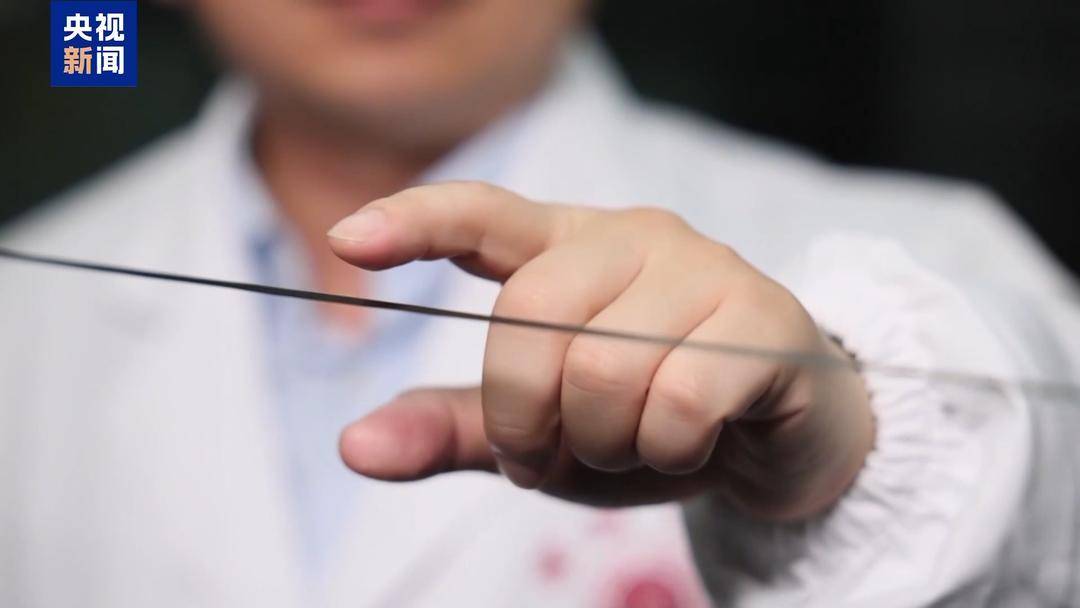

先进材料量产是很多重点领域的关键技术。一种细细的纤维丝被誉为“黑色黄金”的碳纤维材料,这种材料自重轻,承重强,用途广泛。T1100级的碳纤维,仅仅0.3克,就能够成功拉起三个成年人的重量。但是,这种材料技术门槛高、生产难度大,长期被国外垄断。

去年10月,深圳大学与廊坊一家企业南北联手攻关,成功实现国产T1100级碳纤维千吨级稳定量产。这一突破标志着我国有望在高端碳纤维赛道彻底摆脱对外依赖,将为多个关键产业升级注入核心动能。

今天的时空观察一起来聚焦这样几个问题:

这种高碳纤维究竟有什么特质?能用在哪?从实验室样品到产线上稳定量产,攻克了什么核心难点?在合力攻关过程中,大学与企业是如何合作的?这种政府搭台、校企合作的新模式,能为国内破解“卡脖子”技术难题提供怎样的启示?

首先一起去实地看一看这个“黑色黄金”到底有多大本事。

低密度 高强度 应用广泛

近日,在河北廊坊,T1100级碳纤维正在1700吨级生产线上稳定量产,每天批量检测的良品率都达到95%。而这些正在生产的高性能材料都来自深圳大学的实验室。

这种单丝直径仅约5微米的纤维,拉伸强度高达7000兆帕。同时,T1100级碳纤维的密度只有钢的四分之一,强度却相当于高强钢材的7倍。那么,在实际应用中,T1100级碳纤维究竟能带来多显著的轻量化效果呢?记者进行了实测。

两辆自行车看着外形一样,材质大不一样。一个是碳纤维材质的,另一个是铝合金材质的,重量差别到底多大?碳纤维自行车记者单手就能拎起来,大概6.3公斤。

铝合金材质的自行车,想要单手拎起来有些难度,实测显示,这辆铝合金材质的自行车重量,约是碳纤维材质自行车的两倍。记者了解到,在碳纤维领域,“T”后的数字直接对应抗拉强度等级,数字越高,性能越尖端。国产T1100级碳纤维实现千吨级稳定量产,标志着我国在高端碳纤维领域掌握了自主话语权。这不仅为自行车、羽毛球拍等民用生产领域提供了国产替代选择,更为航空航天等关键领域的升级突破注入核心动能。

政府搭台 校企合作 共同攻关

实际上,国内T1100级碳纤维的实验室样品早已问世,但长期受困于量产难关。而此次技术突破,是深圳大学与一家河北民营企业深度合作后的成果。在研发过程中他们攻克了哪些难关?双方是如何携手啃下这块“硬骨头”的呢?继续来看报道。

这份T1100级碳纤维的攻关进度表,详细标明了校企双方按时间节点需要合作的阶段目标。

在两地政府的牵线下,2023年,来自廊坊的民营企业和深圳大学开始合作,企业提供生产高新材料的硬件,包括生产设备和原料等,高校负责研发,将实验室的数据带到工厂,进行生产。

长盛科技技术研发部副部长 李鹏辉:单纯靠企业自身,技术攻坚的时间可能会很久,深圳大学在一些基础类的科学研究,为我们指明了一些前沿的方向,也解决了一些关键技术问题。

要想啃下量产这块“硬骨头”,关键在于突破碳纤维原丝形成的初始环节。

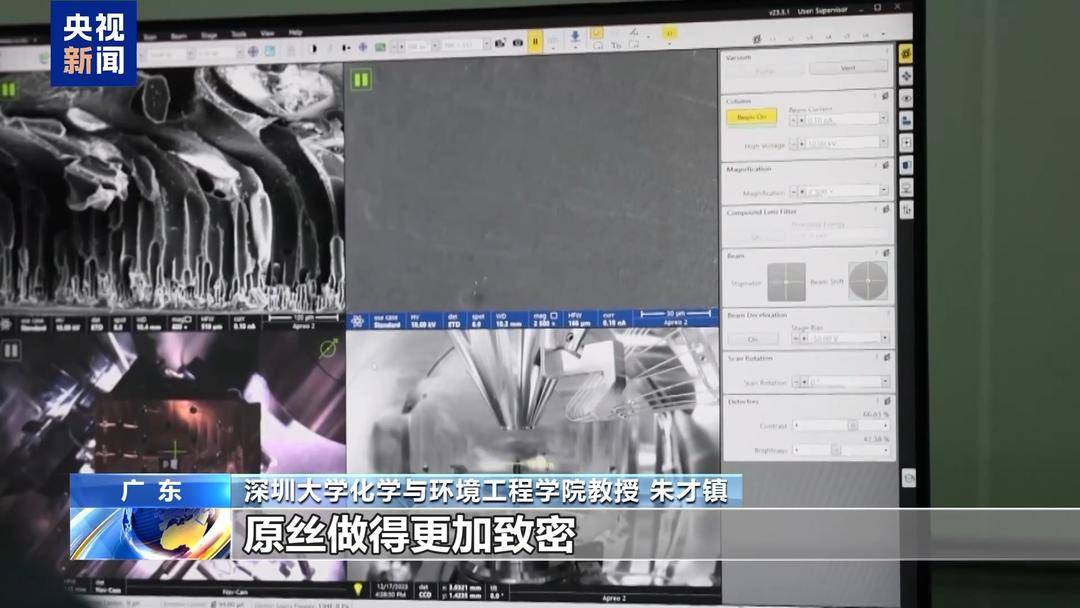

深圳大学化学与环境工程学院教授 朱才镇:左边的,工艺没调控好,会产生很多大的孔洞,到后面会越来越大。右边的过程,原丝做得更加致密,强度就会更高。

“实验室-生产线”

不断循环迭代 磨合调试

针对这一瓶颈,深圳大学团队扎根实验室,利用精密仪器对分子链序列结构、凝固条件等上百个关键参数进行反复测试与机理研究,寻找消除孔洞、提升原丝致密度的最优解。企业则同步开放工业化产线,将实验室找到的最佳工艺参数进行快速放大验证和生产稳定性测试。

经过三十多轮的“实验室-生产线”循环迭代与磨合调试,双方成功将影响性能的关键缺陷——原丝孔洞率降低了约60%,最终实现了T1100级碳纤维技术突破,并将量产合格率从初期的不稳定状态,稳步提升到了95%以上。

给碳纤维织“铠甲”

校企携手再攻难关

校企携手,精准匹配产业需求,加速了技术从实验室走向生产线。然而,量产的成功并非终点。当国产T1100级碳纤维要应用于飞机、高铁等高端装备时,一个更为复杂的难题显现了:如何让这表面光滑、质地坚硬的纤维与其他材料牢固结合?眼下,校企双方正展开新一轮攻坚。

由于T1100级碳纤维表面如玻璃般光滑,与其他材料黏合难度极高,如何在不损伤纤维自身强度的前提下,为其表面“穿上”一层既能牢固结合、又能稳稳传力的“铠甲”,成为又一核心难题。

眼下,深圳大学的实验团队每天都在上百种条件下反复测试,积累关键数据,并每日将数据同步给廊坊的企业,双方一起复盘相关数据。

目前,实验室阶段的界面处理技术储备已初步完成,将进入企业大生产线验证效果。如今,依托深圳市科技计划项目支持,深圳大学联合产业链企业正推进碳纤维自行车应用验证、3C产品认证两大专项,瞄准终端应用场景,夯实技术支撑;同时,与其合作的企业也在上月正式落户深圳深汕合作区。在政府的引导下,万吨级碳纤维产线计划于本月底启动建设,全力打通从“技术认证”到“规模量产”的“最后一公里”。

政府搭台校企合作的模式

带来哪些启示?

T1100级碳纤维实现千吨级量产,离不开校企深度合作。对企业而言,对接高校科研团队省去了另起炉灶的高额研发成本,性价比远超自主攻关;对高校而言,科研成果也能精准匹配产业需求,快速落地转化,发挥更大价值。这种政府搭台、校企合作的新模式,能为国内破解“卡脖子”技术难题提供怎样的启示?来听北京师范大学教授经济学专家万喆的分析。

北京师范大学教授 经济学专家 万喆:政府搭台校企合作的模式,精髓还是在于以体系化协同来替代点状突破。

政府是一个引导和服务的角色,核心作用不是直接介入研发,而是通过政策引导、跨区域的资源协调,还有专项资金的支持等方式,为合作要扫清地域上、资金上、政策层面的障碍,实现研发端和产业端的精准匹配。

另外,校企也要各司其职来打通转化的闭环。像高校科研机构,还是一个源头创新和人才供给的角色。企业就是应用主体和市场牵引的角色。这样来保障技术攻关的专业性,又确保成果是有产业化价值的。最后也非常需要构建利益共享,风险共担的长效机制。高校可以通过技术入股,成果转让等获得收益,从而反哺科研。企业可以通过掌握核心技术,提升自己的市场竞争力,摆脱进口的依赖。

总而言之,通过制度创新,将国家战略、市场需求、科研能力、工程转化,包括人才培养等环节有机整合,形成合力。不仅是攻克单一技术难题的有效途径,更是提升国家战略性产业基础能力,还有产业链现代化水平的一个系统性方案。